亚钛洗碗机解决不锈钢焊接变形的几种方案

焊接方案

需要操作者根据零件材料的厚度和焊缝要求合理的调整焊接电流、电弧电压等焊接参数。

焊接工艺

⑴形状简单的小型零件。

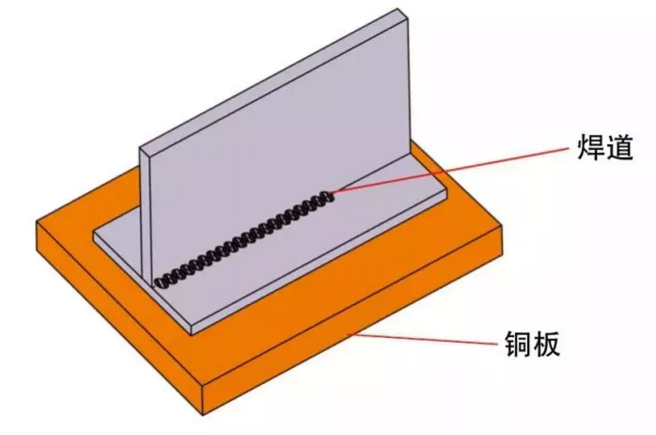

比如焊接搭接方式为L型、T型或平面搭接零件,可以在零件下面焊道位置加垫铜板(8mm以上厚度),焊道位置下加垫铜板示意图如图1所示。由于铜板热传递效率比钢板的热传递效率高,所以能够快速的把焊接热量带走,减小零件的热变形。如果零件的外形不是很平整或有凸起不便于与铜板紧密接触,也可以使用吸水性较好的厚棉布或毛毡浸湿后垫在零件下面焊道位置,也可以有效的减小零件变形。

图1 焊道位置下加垫铜板

⑵形状复杂或零件较大。

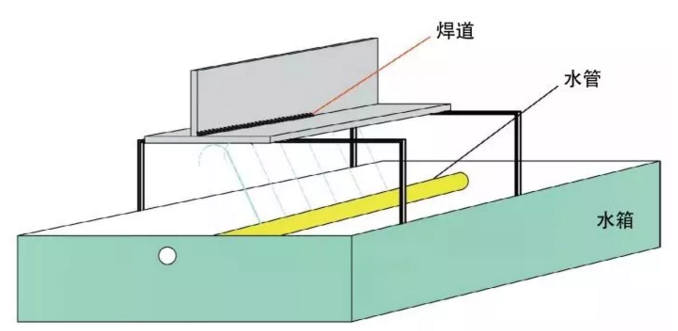

由于形状复杂或没有加垫铜板的空间,不能用上述方案解决问题,所以需要采用水冷法解决这个问题(图2)。水冷法一般分为两种:①喷淋冷却法。在零件焊道的背面采用水流喷淋的方法降温,这种方法适用于面积较大的零件,同时必须是T型或L型(需要调节水流角度)搭接方式的焊道,避免水流进入到焊道位置。此种方法的优点是冷却效果好,便于批量生产,缺点是焊接条件要求较高(需要专用设备)、加工零件种类单一;②湿沙冷却法。对于平面搭接形式的焊道,由于不能保证水流不进入到焊道位置,所以不适用喷淋冷却法。可以采用湿沙冷却法:选择大于焊接零件的容器盛满沙子,注入清水至沙子完全浸透,焊接时将零件平放于湿沙上,使零件焊道背面位置充分与湿沙接触,即可开始焊接。此种方法的优点是操作简便,适用于各种复杂形状的零件;缺点是不便于加工大型零件。

⑶厚板大型零件的焊接。

图2 水冷法示意图

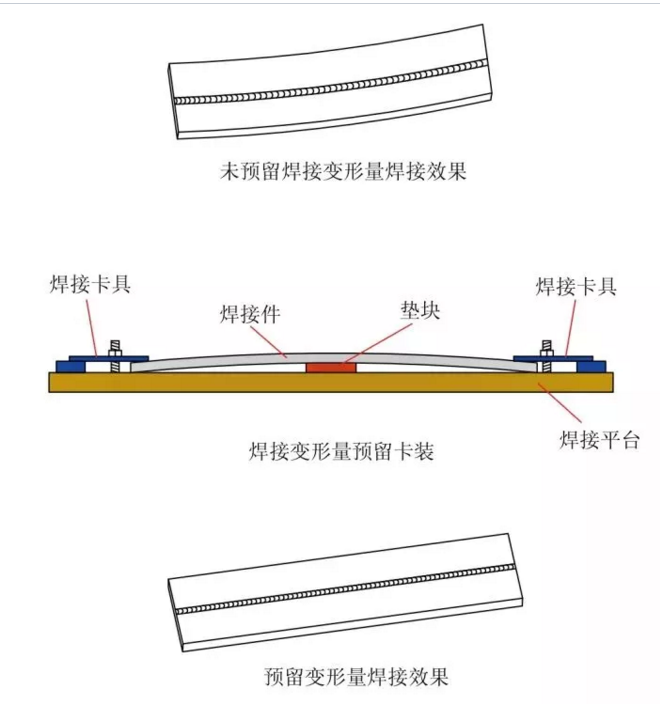

一般是指6mm以上零件的焊接,此类零件焊接时由于零件较大,焊道较长、焊脚较高(熔池大、热影响区大),所以焊接时会出现由于热变形造成的弯曲变形,为解决这一问题,就需要从几个方面入手:①焊接时提前做好降温措施(参考小型零件降温方案);②焊接预留变形量。由于大部分零件焊接时很难两面同时对称焊接或只要求在一侧焊接,焊接时就会因为零件受热不均匀形成弯曲变形,所以就需要根据零件的长度、材料厚度(焊脚高度)和形状来提前朝变形的反方向弯度零件,用以抵消零件的焊接变形。这项操作需要经验丰富的工程技术人员或技术工人根据经验做出判断,采用工装卡具固定零件,首件加工完成后再根据实际效果做出微调。

图3 焊接预留变形量

零件焊接后的应力消除

不锈钢零件相对于普通碳钢零件焊接,不锈钢导热系数比碳钢小、电阻大、膨胀系数也比碳钢大,所以不锈钢的热传递慢、热变形也会更大。即使零件加工完成后表面看起来变形不明显,在接下来的运输、使用过程中也会因为振动、敲击或温度变化而发生变化,直接影响零件的外观、尺寸和使用效果,所以较大型零件特别是材料较厚(焊脚高度高、熔池大)、焊道较多的零件,在加工完成后一定要进行应力消除。

应力消除可采用自然时效和人工时效。自然时效一般应用于大型铸件,不适用一般焊接零件,而且周期长,不便于工期控制;人工时效大致分为两种,分为热处理时效和振动时效。

热处理时效是将零件加热到550~650℃进行应力退火,这种方法比自然时效节省时间,效率高,但是一般工厂不具备加工条件,外协加工运输成本增加,一般不被采用。

振动时效是工程材料常用的一种消除其内部残余内应力的方法,是通过振动,使工件内部残余的内应力造成的塑性变形得以减轻,从而达到消除应力的目的。工作原理是将一个具有偏心重块的电机系统(激振器)安放在构件上,并将构件用橡皮垫等弹性物体支承,通过控制器起动电机并调节其转速,使构件处于共振状态。经20~30min的振动处理即可达到调整内应力的目的,一般累计振动时间不应超过40min。此方法对加工场地要求低、操作简单,为大多数工厂采用。

经过人工时效处理后的零件结构更加稳定,不会因为外部环境的影响而发生结构和外观的变化,为零件质量的稳定性提供了保障。

结束语

总之,焊接变形在不锈钢焊接中是不可避免的,对不锈钢构件的加工和实际使用有一定的影响。为了避免这些影响,就要从焊接工艺上多下功夫,包括焊接方法、工艺参数、顺序、构件的定位与卡装、焊后处理等,争取把焊接变形控制到最小。在每个环节控制过程中,都需要工程技术人员与焊接操作工紧密配合,理论数据与实际情况相结合,合理地制定施工方案,因地制宜地对构件焊接变形进行全方位控制,才能制造出更加完美的产品。